iones de herramientas de perforación de rocas para minas subterráneas y túneles

La demanda de herramientas de perforación de rocas

La cadena de herramientas de perforación de rocas es el último eslabón de todo el sistema de perforación de rocas. Todo el sistema de herramientas de perforación incluye: cola de vástago, manguito de conexión, barra de perforación y broca.

Todo el sistema de herramientas de perforación requiere tecnología de procesamiento precisa y tolerancias de procesamiento ideales para permitir que todo el sistema tenga una mejor calidad y rendimiento de perforación de rocas. De la misma manera, todo el sistema, incluidas las plataformas de perforación, las perforadoras de roca y los sistemas de herramientas de perforación, debe ajustarse adecuadamente de acuerdo con las condiciones y aplicaciones especiales de perforación de rocas. Todo el sistema de herramientas de perforación de rocas debe cumplir los siguientes requisitos:

1. Características de perforación de alta velocidad.

Las perforadoras de roca hidráulicas modernas brindan una potencia incomparable para las herramientas de perforación de rocas. Durante el proceso de trabajo, las herramientas de perforación de rocas están sujetas a fuertes esfuerzos de compresión, tensión de tracción, desgaste de la rosca, calentamiento por fricción y erosión de la roca.

2. Características de la demanda de los materiales de las herramientas de perforación.

En la complicada situación mencionada anteriormente, se requiere que el material de la herramienta de perforación de rocas tenga cuatro características. (1) Robustez. Para lograr una pérdida mínima de energía y una verticalidad de perforación ideal, se requiere que los materiales de las herramientas de perforación tengan buena robustez y dimensiones razonables de las herramientas de perforación. (2) Resistencia a la fatiga. En el proceso de trabajo del sistema de herramientas de perforación, se requiere que la broca tenga una resistencia a la fatiga extremadamente alta, que está sujeta a una tensión de compresión y tensión de tracción extremadamente alta a una frecuencia muy alta. (3) Alta resistencia. Trabajar bajo perforadoras de roca de alta potencia requiere una resistencia extremadamente alta del sistema de herramientas de perforación para minimizar la posibilidad de fractura de la herramienta de perforación. (4) Alta resistencia al desgaste. En el caso de las herramientas de perforación de rocas, la alta resistencia al desgaste puede garantizar una mayor vida útil de la rosca. Los requisitos para la parte de aleación de la broca son especialmente mayores. Las cuatro características anteriores de las herramientas de perforación de rocas no son una relación positiva, ni siquiera una relación negativa.

Por lo tanto, al lograr una mayor economía de perforación, calidad de perforación, iones de material, diseño de producto y procesos avanzados de tratamiento térmico, las cuatro características anteriores se optimizan para lograr el mejor rendimiento.

3. Características de la perforación.

En el proceso de perforación subterránea, las características importantes de la perforación incluyen principalmente los siguientes aspectos.

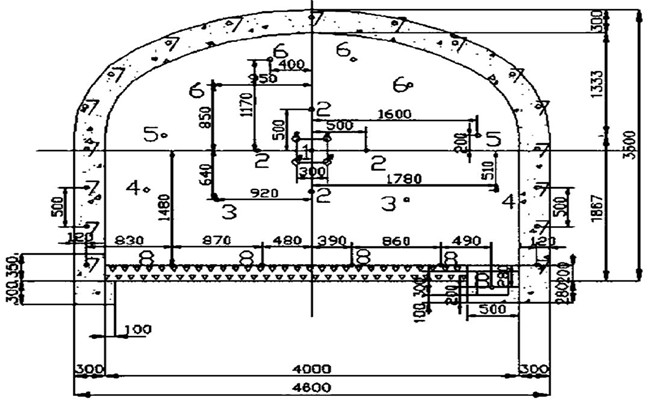

(1) Diámetro de perforación. El ion de la apertura requiere una consideración integral del tamaño de la calzada, las especificaciones de la plataforma de perforación, la potencia de la perforadora de roca, la profundidad del pozo, el método de voladura y la dureza de la roca. En resumen, la elección de la apertura debe considerarse principalmente: el número de pozos en la cara de trabajo, el número de voladuras requeridas, la precisión de perforación y el tamaño de las partículas rompedoras, los requisitos del soporte de la calzada y el número de hormigón proyectado.

(2) Profundidad del agujero. Antes de diseñar y organizar los agujeros, es necesario considerar exhaustivamente la profundidad de la perforación. Para lograr el equilibrio ideal entre la profundidad de perforación y los turnos de perforación de roca, también es necesario considerar de manera integral las condiciones de la roca, los planes de trabajo y los arreglos de turno. En las operaciones de carreteras, el propósito más importante es lograr el máximo metraje de carreteras de una sola pasada.

(3) La verticalidad del agujero. Del mismo modo, hay muchos factores que afectan la verticalidad del pozo. Para lograr una mayor productividad, la precisión de la perforación es tan importante como la velocidad de perforación. Por tanto, la calidad de la perforación es tan importante como el número de agujeros por hora. Los agujeros verticales ideales pueden lograr una mejor eficiencia de voladura. La desviación del pozo generalmente se debe a un pozo no recto, una apertura deficiente del pozo y una desviación debido a las condiciones de la roca. La herramienta de perforación correcta puede minimizar la desviación durante el proceso de perforación.

4. Desescoriado.

La velocidad de perforación eficiente es inseparable de un efecto de descarga de escoria efectivo. Por el contrario, reducirá la vida útil de la herramienta de perforación, acelerará el desgaste del equipo de perforación de rocas, reducirá la velocidad de perforación y la precisión de perforación. En resumen, si no se puede lograr una escoriación eficaz, la economía de toda la operación se reducirá considerablemente.

5. Escariado.

En el proceso de perforación y voladura de túneles, generalmente se usa un orificio cortado con un diámetro de 64-127 mm en el centro. En la operación real, primero se perfora un pequeño orificio de 35-45 mm para garantizar la precisión del orificio cortado y reducir el consumo de herramientas de perforación. El objetivo principal es obtener un espacio de expansión de voladura con anticipación para lograr un mejor efecto de voladura y profundidad efectiva.

Elección de herramientas de perforación de rocas

En el proceso de construcción de carreteras, las empresas suelen elegir el equipo correspondiente según el tamaño de la carretera, la resistencia a la compresión de la roca, la compacidad y la integridad de la roca. En la actualidad, las perforadoras de roca de apoyo para equipos de perforación de roca domésticos en general incluyen principalmente HLX5 y HL500 de Sandvik, COP1238, COP1638, COP1838, RD18U de Epiroc, HC25, HC28, HC50, HC95, HC109 de Montabert y YDH210 de YONDA. Estas perforadoras de roca avanzadas y de alta potencia tienen requisitos extremadamente altos para el rendimiento de las herramientas de perforación. La elección correcta de las herramientas de perforación proporcionará una garantía básica y las condiciones necesarias para una perforación eficiente y de alta calidad.

La elección del vástago: El vástago juega un papel extremadamente importante en la cadena de herramientas de perforación, principalmente transmitiendo torque, presión de propulsión y presión de impacto. No solo debe resistir la energía del impacto, sino también la rotación causada por la roca de fricción durante la perforación. Esfuerzo de torsión. La base básica para el ion proviene del modelo y las especificaciones de la perforadora de roca, y la longitud del vástago se considera junto con la longitud de la viga propulsora y la tubería de perforación. Debido a que la cola de la espiga está estrechamente conectada a la perforadora de roca, el diseño de la estructura interna de la perforadora de roca ya ha determinado el diámetro de la cola de la espiga, el tamaño de la ranura giratoria y la ubicación del orificio de drenaje. Por lo tanto, una larga vida, alto rendimiento,

Entre las plataformas de perforación generales mencionadas anteriormente, las perforadoras de roca HLX5 o Cop1838ME / HE suelen estar equipadas. En la mayoría de los casos, se adopta una conexión roscada de 38 mm, es decir, T38 o R38. La elección de rosca en T o rosca en R se basa principalmente en las condiciones de la roca y las necesidades de trabajo. Sus principales características son las siguientes:

El hilo R, también llamado hilo ondulado, se puede conectar firmemente con una pequeña fuerza de giro. En otras palabras, la conexión del hilo en forma de onda es más apretada, lo que reduce la pérdida en el proceso de transferencia de energía y también reduce el calor generado por el aflojamiento. Desde otro ángulo, el hilo ondulado no es fácil de desmontar. Si el equipo puede proporcionar una fuerza de propulsión lo suficientemente grande como para proporcionar una fuerza de giro lo suficientemente grande, la rosca en T será una mejor opción. La rosca en T, también llamada rosca rectangular, tiene un paso más alto y una superficie de contacto más grande. Por lo tanto, tiene las características de resistencia al desgaste y fácil desmontaje.

ión del manguito de conexión: si los extremos de conexión del vástago y la barra de perforación están roscados tanto internamente como externamente, o las especificaciones de la rosca son inconsistentes, se requiere un manguito de conexión para la conexión. El manguito de conexión se utiliza principalmente para conectar el vástago y la varilla de perforación y, al mismo tiempo, la cara del extremo de la varilla de perforación y el vástago se conectan efectivamente cara a cara para transferir energía de manera efectiva. En las perforadoras de roca modernas de alta potencia, la rosca en T es la primera opción. En el proceso de operación de la carretera, generalmente se usa el manguito de conexión T38. Para lograr una transferencia de energía más efectiva y hacer que la conexión sea más ajustada, generalmente se usa un manguito de conexión con un diámetro de 52 mm (T38) en lugar del manguito de conexión directa T38-55 mm que se usa en operaciones al aire libre.

La elección de la barra de perforación: como la parte más importante de toda la cadena de perforación, la barra de perforación se utiliza principalmente para transferir energía durante el proceso de perforación. En las tuberías de perforación de rocas de carreteras subterráneas, se utilizan seis Kelly en la mayoría de los casos. En comparación con la tubería de perforación redonda, la tubería de perforación hexagonal tiene más materiales, mayor resistencia a la fatiga y toda la tubería de perforación tiene una rigidez más fuerte. Si el diámetro de la cara final del pistón de impacto está más cerca del diámetro de la cara final del vástago, la transferencia de energía es más efectiva. De manera similar, si el diámetro de la barra de perforación está más cerca del diámetro de la cara extrema antes mencionado, mayor será la transferencia de energía a la broca.

Al mismo tiempo, el diámetro de agujero más pequeño posible del taladro requiere una broca más pequeña para que la barra de taladro logre una transferencia de energía eficaz. Este concepto ha llevado al hecho de que la tubería de perforación generalmente se divide en tres tamaños en las operaciones de carreteras. Tomemos como ejemplo la tubería de perforación T38-Hex35-R32 de uso común: el extremo del vástago adopta un diámetro (38 mm) cercano al del vástago, es decir, T38. La barra de perforación adopta Hex35, es decir, el diámetro del círculo inscrito de la cara del extremo de la barra de perforación es de 35 mm, que es un poco más pequeño que 38 mm. El taladro utiliza una rosca más pequeña de 32 mm, a saber, R32. Este diseño permite que la barra de perforación resista una mayor presión de impacto y un par de rotación, y puede proporcionar roscas con un diámetro de broca adecuado, lo que mejora en gran medida la economía y la eficiencia de la perforación durante las operaciones del túnel.

En el proceso de iones de la barra de perforación, se consideran principalmente los siguientes factores: la rosca del extremo de la junta de la barra de perforación; la longitud de la viga propulsora para determinar la longitud de la barra de perforación; el diámetro correcto de la varilla de perforación permite que la varilla de perforación gire libremente y tiene una holgura razonable. El espacio libre del anillo logra un efecto de descarga de escoria efectivo. Un espacio libre anular demasiado grande o demasiado pequeño afectará seriamente el efecto de descarga de escoria; los factores anteriores se combinan para determinar la rosca del extremo de la broca.

La elección de la broca: como contacto final con la roca, si la broca puede utilizar efectivamente la energía para romper la roca y reducir la fuerza de reacción tanto como sea posible (la fuerza de reacción dañará seriamente la cadena de perforación y el equipo), ion es particularmente importante.

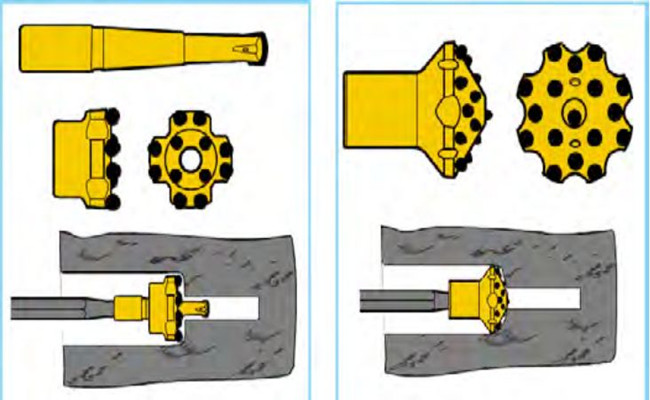

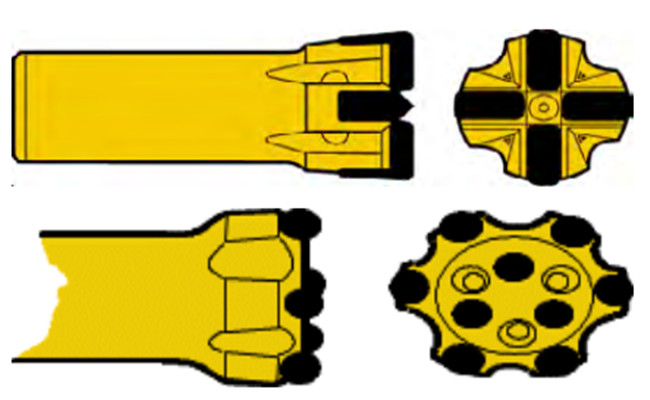

En todo el sistema de herramientas de perforación, la cantidad y el modelo de brocas son a menudo más que otras herramientas de perforación. La broca es una combinación de un cuerpo de metal y un carburo cementado, y generalmente hay dos tipos de brocas para espárragos y brocas de tipo cruz. La broca de diente de columna se ha convertido en la opción más común en la actualidad debido a su mayor eficiencia de perforación, mejor resistencia al desgaste y buenas características de reafilado.

De acuerdo con las diferentes condiciones de aplicación (condiciones de la roca, requisitos de perforación) para el diámetro, la forma, la altura del saliente y el ángulo del diente lateral de la columna de aleación adecuados. Hay dos tipos principales de opciones de formas de aleación: brocas de botón y brocas puntiagudas, que consideran principalmente los requisitos de velocidad de perforación, precisión de perforación y vida útil de la broca. Cabe señalar que la broca de dientes afilados también logrará buenos resultados en condiciones de roca dura, ya que obtendrá una mayor resistencia a la rotación para asegurar que la cadena de perforación esté bien conectada, y también hará que el pozo sea más vertical.

De manera similar, los diferentes diseños de la parte del cuerpo de metal del taladro tienen diferentes requisitos de aplicación. A través del diseño diferente del canal de escoria y el orificio de drenaje, el diseño diferente del cuerpo de metal en sí será adecuado para diferentes durezas y abrasiones de rocas.