De la rotura de rocas a la durabilidad: análisis en profundidad del diseño estructural de brocas de perforación en fondo de pozo

Con el continuo avance de la tecnología de voladura y minería de pozos profundos, las brocas de fondo se han popularizado rápidamente en todo el mundo desde su creación gracias a sus importantes ventajas, como alta eficiencia, seguridad y protección ambiental, estructura simple y fácil manejo. Sin embargo, debido a las duras condiciones de trabajo y a los numerosos factores imprevistos e incontrolables durante su uso, las brocas de fondo son muy propensas a sufrir diversos daños durante el uso, lo que acorta considerablemente su vida útil. La práctica a largo plazo ha demostrado que existen numerosos factores que afectan la vida útil de la broca. Además de las condiciones externas, como el entorno de trabajo, el modo de operación, la presión de trabajo y la estructura geológica, así como factores internos, como el material del cuerpo de la broca y el rendimiento de los dientes de carburo, no debe subestimarse el impacto de la estructura de la broca en su vida útil. Entre ellos, la forma de aleación de los dientes, la distribución, el ángulo de inclinación exterior, la ranura de descarga de polvo del cabezal o el depósito de agua, y otros diseños estructurales de la broca, desempeñan un papel importante en la mejora de su vida útil.

1. Mecanismo de rotura de rocas de las brocas de perforación de fondo de pozo

Para diseñar una estructura de broca de alta calidad para perforación en fondo, es necesario primero definir su mecanismo de rotura de roca. La broca transmite principalmente la onda de choque de tensión generada por el martillo e impacta la superficie de la roca a alta frecuencia, provocando la formación de grietas radiales y su rotura. Bajo la rotación de la varilla de perforación, la roca se comprime, tritura y retira. La perforación y la excavación son el resultado de la acción combinada del impacto de alta frecuencia y el raspado continuo. Simultáneamente, bajo el impulso de un flujo de aire a alta presión, los escombros de roca triturada se descargan fuera del pozo para lograr el objetivo de la perforación.

2. Análisis estructural de brocas de perforación de fondo

La broca de fondo se compone principalmente de un cuerpo de acero (cuerpo del pantalón), un tubo de nailon en la cola de la broca, dientes de carburo y un sistema de soplado de escape de polvo.

(I) Estructura del cuerpo del pantalón de las brocas de perforación de fondo de pozo

Como base de la broca, el cuerpo del pantalón desempeña un papel importante en la transmisión de ondas de choque de tensión, la fijación de los dientes de aleación y la transmisión de par. Su estructura es similar a la de un eje estriado escalonado, pero difiere de las piezas de eje estriado convencionales. Debe soportar el impacto axial de alta frecuencia del martillo mientras transmite el par, y las condiciones de trabajo son extremadamente severas.

Al diseñar los parámetros estructurales de la pieza de conexión de la broca de perforación en fondo, la correspondencia del tamaño de las estrías es crucial. Algunas empresas desconocen los requisitos de precisión dimensional de las herramientas de perforación minera y tienden a ignorar la correspondencia entre los elementos durante el diseño y el procesamiento. Algunas empresas que no pueden producir brocas de impacto suelen utilizar una holgura de ajuste mayor para garantizar su compatibilidad con los martillos de otras empresas. Esto hace que las brocas sean susceptibles a la fuerza de impacto circunferencial instantánea añadida por el manguito estriado del martillo durante su uso, y cuanto mayor sea la holgura, más evidente será el impacto. Cuando el pico de fuerza cortante generado por la fuerza de impacto circunferencial y la tensión positiva causada por la fuerza de impacto axial de alta frecuencia superan la tensión admisible del material del cuerpo del pantalón, este se romperá, colapsará y los dientes de aleación se romperán, lo que afectará gravemente la vida útil de la broca. Además, una holgura de ajuste excesiva también provocará pérdida de energía durante el funcionamiento de la broca, lo que reducirá la eficiencia de producción. Por lo tanto, al determinar los parámetros de la pieza de conexión de la broca, se debe utilizar un juego de ajuste lo más pequeño posible para reducir la pérdida de energía y los daños a la broca y, al mismo tiempo, garantizar la intercambiabilidad del producto.

(II) Dientes de aleación de brocas de perforación de fondo de pozo

Los dientes de carburo se encargan de recibir las ondas de tensión de alta frecuencia del martillo y transmitirlas a la superficie de la roca para el corte. Las fuerzas durante la operación son complejas, especialmente los dientes de aleación de filo, que son propensos a momentos de flexión y torque bajo la acción de la fuerza de impacto de alta frecuencia, lo que resulta en la rotura de dientes. Por lo tanto, al diseñar la broca, es necesario considerar cuidadosamente el grado de aleación, la forma y la distribución de los dientes, y seleccionarlos de forma razonable según la dureza de las diferentes rocas, estructuras geológicas y condiciones de trabajo.

Forma de los dientes de aleación

• Dientes cónicos: La forma del diente es afilada, el área de contacto con la roca es pequeña durante la operación, la resistencia es baja, es fácil penetrar la roca y la velocidad de excavación es rápida. Sin embargo, debido a su volumen delgado, baja resistencia a la flexión y torsión, la gran altura del diente una vez fijado, el alto momento de flexión durante la operación y la facilidad de rotura. Es adecuado para presiones de trabajo inferiores a 1,6 MPa, con una dureza de roca de aproximadamente Puerto Rico f=14, sin intercapa de grietas y una buena estructura geológica. En estas condiciones, los indicadores económicos y técnicos son significativos. La forma parabólica o de bala, que ha surgido en los últimos años, combina las ventajas de los dientes cónicos y mejora eficazmente la resistencia a la flexión y torsión, así como la vida útil de los dientes de aleación.

• Dientes esféricos: Ofrecen excelente resistencia a la flexión y la torsión, excelente tenacidad y resistencia al impacto, corona esférica completa, mayor capacidad de desgaste, larga vida útil y se utilizan ampliamente en diversos entornos geológicos con presión de trabajo y dureza de roca, especialmente en zonas de alta presión superiores a 1,6 MPa y estructuras geológicas complejas (como intercapas y grietas). La desventaja es la gran área de contacto con la roca, la alta resistencia a la fricción y la disminución de la velocidad de excavación y la eficiencia del trabajo.

• Dientes de cuña: estructura especial, gran capacidad de desgaste, gran altura de diente, rápida velocidad de excavación, larga vida útil y un rendimiento económico significativo en entornos con baja presión de trabajo, dureza de roca por debajo de f = 14 y buenas condiciones geológicas.

Los dientes de aleación de diferentes formas tienen su propio rango de aplicación y características. El tipo de diente adecuado debe seleccionarse mediante experimentos y combinarse con las condiciones reales.

▶Distribución y número de dientes de aleación

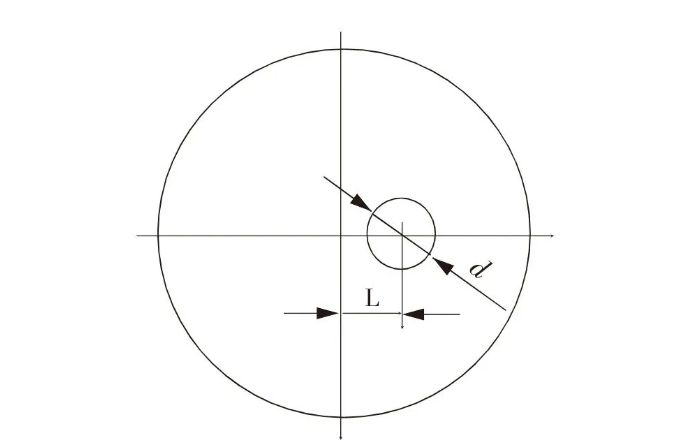

Basándose en el mecanismo de rotura de rocas de las brocas de fondo, considerando integralmente la economía de producción y la fiabilidad del trabajo, se suele utilizar un método de dientes asimétricos discontinuos y excéntricos. La excentricidad significa que el primer diente en el centro de la cabeza de perforación está desplazado del centro de la broca por L, que generalmente es 2/3 del diámetro d del diente de aleación central (véase la Figura 1). De esta manera, el diente de aleación realiza un movimiento de corte circular alrededor de un punto determinado durante la operación, garantizando una remoción de roca completa y eficaz.

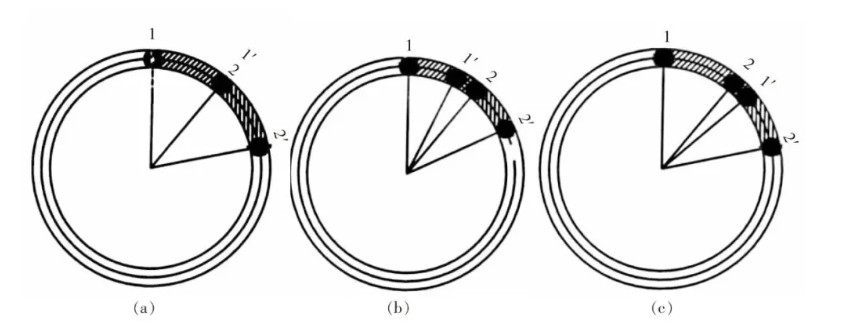

La disposición asimétrica de los dientes garantiza la estabilidad y la fiabilidad del corte de perforación gracias a la excentricidad. La disposición discontinua de los dientes parte de la economía. Con el fin de garantizar el efecto de corte, se dispone razonablemente un número limitado de dientes de aleación para que se sometan a una tensión uniforme y eliminen completamente la roca del fondo del barreno. El número mínimo de dientes de aleación de los dientes laterales se puede calcular y determinar mediante la fórmula empírica Nmín ≥ k f1 /f2 (Nmín es el número mínimo de dientes de aleación de los dientes laterales, f1 es la frecuencia de impacto, f2 es la frecuencia de rotación, k es el coeficiente empírico, generalmente 1,2 - 1,3). Esta fórmula es el número ideal de dientes para garantizar la eliminación de roca en un ciclo de rotación (como se muestra en la Figura 2a). Si el número de dientes es demasiado pequeño, se producirá la situación (como se muestra en la Figura 2b). La roca que no se pueda eliminar por completo en la primera frecuencia de impacto no solo completará la tarea de eliminación de este impacto, sino que también eliminará la roca no eliminada en la frecuencia de impacto anterior con la misma velocidad de avance después de la segunda frecuencia de impacto. Esto provocará un aumento brusco de la fuerza instantánea sobre los dientes de aleación. Al superar el límite de resistencia de la aleación, estos se romperán y la broca se desechará. Por lo tanto, al diseñar el número real de dientes de aleación, se debe multiplicar el coeficiente empírico k para eliminar esta posibilidad. Es decir, dentro de una frecuencia de impacto, la suma de las longitudes de arco de las trayectorias de corte de cada diente de aleación es mayor que la circunferencia del círculo donde se ubica el diente (como se muestra en la Figura 2c). Esto puede garantizar que la roca se elimine por completo y que la fuerza sobre cada diente se reduzca adecuadamente para evitar daños causados por una resistencia de corte instantánea excesiva. Sin embargo, cuantos más dientes de aleación, mejor. Un exceso de dientes de aleación aumentará los costos, aumentará la resistencia a la fricción, reducirá el espacio de descarga de polvo y afectará el efecto de descarga de polvo.

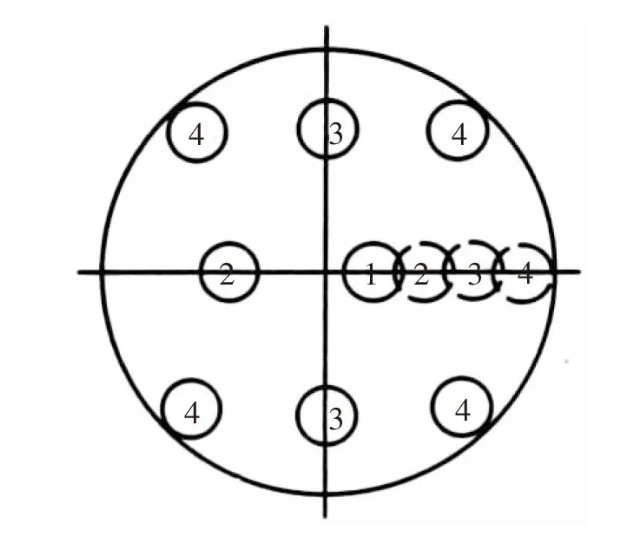

Los dientes de aleación en la parte superior de la broca deben estar lo más dispuestos posible, garantizando así el efecto de corte. De esta manera, cada diente recibe una tensión uniforme y se mejora la eficiencia de trituración. Al ajustar el número y la posición de los dientes de aleación, es importante asegurar que las proyecciones de cada diente en una dirección determinada estén escalonadas y sin espacio (véase la Figura 3) para evitar que la roca sin cortar afecte la velocidad de excavación y la vida útil de la broca.

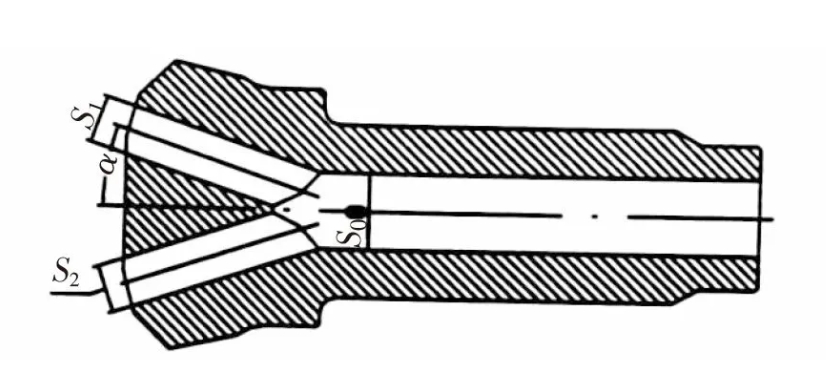

(III) Sistema de escape y soplado de polvo de broca

El sistema de escape y soplado de polvo de la broca de perforación en fondo consta del orificio de cola de la broca, el orificio de soplado de la superficie superior y las ranuras de escape de polvo superiores y laterales (véase la Figura 4). El orificio de soplado de la superficie superior y el orificio de cola están escalonados espacialmente. Durante el diseño, es necesario considerar exhaustivamente factores como el diámetro de la broca, la presión de aire de trabajo, el consumo de aire y el diámetro del orificio de cola para garantizar que todos los elementos coincidan. Por lo general, cuando la presión de aire es constante, la suma de las áreas de la sección transversal de cada orificio de soplado debe ser menor que el área de la sección transversal del orificio de cola (S1 + S2 +... + Sn ≤ S0, S0 es el área de la sección transversal del orificio de cola de la broca, S1, S2, Sn son las áreas de la sección transversal de cada orificio de soplado). Esta estructura puede desempeñar un papel en el almacenamiento de gas, compensar la pérdida de energía y presión del flujo de aire a alta presión en la tubería y facilitar la eliminación de polvo y escoria.

El ángulo de inyección α del orificio de soplado (el ángulo entre el eje del orificio de inyección y el eje central de la broca) generalmente aumenta con el aumento de la presión del aire de trabajo. Las pruebas demuestran que, a mayor presión del aire de trabajo, mayor es la proximidad del flujo de aire a alta presión y el polvo de roca a la superficie de corte, lo que favorece la eliminación de escoria. En este caso, el ángulo de inyección α debe considerarse un valor mayor. Si la presión del aire es alta y el ángulo de inyección α es demasiado pequeño, el polvo se desplazará sobre la superficie de acero del cabezal de perforación tras ser reflejado por el fondo del orificio, lo que agravará la abrasión del cuerpo de acero, provocando la exposición y rotura de los dientes centrales, y acortando la vida útil de la broca.

La profundidad de la ranura de descarga de polvo debe seleccionarse razonablemente en función de factores como la presión de aire de trabajo y la dureza de la roca. Cuanto mayor sea la presión de trabajo o la dureza de la roca, menor será la profundidad de la ranura de descarga de polvo; de lo contrario, será mayor. La profundidad de la ranura de descarga de polvo superior no debe superar la profundidad del diente central presionado en el cuerpo de acero, ni la profundidad de la ranura de descarga de polvo lateral debe superar la posición central del diente de aleación lateral. Esto evitará que el cuerpo de acero reduzca su resistencia a fuerzas externas, provoque colapso y pérdida de dientes, y afecte la vida útil de la broca.