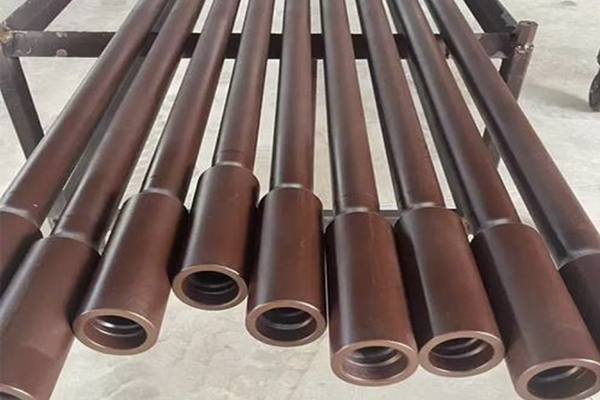

Efectos multidimensionales del espesor de pared de las barras de perforación en la perforación de rocas y estrategias de optimización

En las operaciones de perforación de roca, el espesor de pared de la varilla de perforación es un parámetro clave que afecta la calidad, la eficiencia y el costo. No se trata solo de una especificación dimensional: el espesor de pared influye en la resistencia y rigidez de la varilla, la precisión del barreno, la evacuación de los recortes y el consumo de energía. La selección del espesor adecuado afectará directamente el progreso del proyecto y la rentabilidad general. A continuación, se analizan los efectos específicos en cuatro dimensiones principales y se describen las directrices prácticas de optimización.

Impacto en la resistencia y durabilidad de la barra de perforación

Paredes excesivamente gruesas: Un mayor espesor de pared aumenta la capacidad de carga y la rigidez de la varilla, mejorando así la resistencia a las cargas axiales y la tensión de torsión. Por lo tanto, las varillas gruesas son más adecuadas para roca dura y estratos complejos donde el riesgo de deformación o fractura es alto. Entre las desventajas se incluye un peso propio significativamente mayor, lo que complica la manipulación y la instalación, aumenta la carga sobre las plataformas y el equipo de transporte (acelerando el desgaste) y dificulta la logística y la instalación.

Paredes excesivamente delgadas: Las varillas delgadas son más ligeras y fáciles de manipular, lo que reduce la carga instantánea sobre el equipo de soporte y mejora la flexibilidad operativa. Sin embargo, un menor espesor de pared implica una resistencia y rigidez mucho menores, lo que las hace propensas a doblarse, pandearse o deformarse por torsión durante el servicio. En formaciones duras o heterogéneas, esto aumenta considerablemente el riesgo de fractura, acorta la vida útil y obliga a reemplazos más frecuentes, lo que incrementa los costos de consumibles y el tiempo de inactividad.

Impacto en la precisión de perforación La rectitud del orificio y el control del tamaño son requisitos de ingeniería fundamentales, y el espesor de la pared los afecta al cambiar la estabilidad de la varilla.

Paredes más gruesas: Una mayor rigidez ayuda a mantener una trayectoria de perforación recta y reduce la flexión o la desviación, lo que favorece una mayor precisión del orificio. Sin embargo, si la varilla presenta defectos de concentricidad o fabricación, una pared demasiado gruesa puede aumentar los errores de excentricidad y afectar negativamente la verticalidad y el diámetro del orificio, pudiendo sobrepasar los límites de tolerancia.

Paredes más delgadas: La menor rigidez hace que la varilla sea susceptible a la deformación elástica y la vibración lateral durante el avance rotatorio, lo que reduce la precisión del pozo. Las consecuencias típicas incluyen diámetros de pozo desiguales, paredes de pozo rugosas y una alineación deficiente, problemas que comprometen las operaciones posteriores de entubado, inyección o anclaje.

Impacto en la remoción de recortes (limpieza). La evacuación fluida de los recortes es esencial para una perforación continua. El espesor de la pared altera el tamaño del paso interno y, por lo tanto, la eficiencia de la limpieza.

Paredes más gruesas: Un mayor espesor de pared reduce el diámetro interno del orificio disponible para los medios de lavado (fluido de perforación, aire comprimido), lo que disminuye la capacidad de transporte y provoca la acumulación de recortes dentro del pozo. Esta acumulación acelera el desgaste de la broca, acorta su vida útil y puede provocar atascos en la tubería u otras interrupciones que perjudican la productividad.

Paredes más delgadas: Un paso interno más amplio facilita la remoción más rápida de los recortes y se adapta mejor a los regímenes de lavado de alta eficiencia. Sin embargo, las paredes delgadas son más vulnerables a la abrasión causada por los recortes y el flujo de fluidos, lo que puede erosionar la pared interna y causar daños estructurales. Cuando se produce desgaste en la pared interna, el rendimiento del lavado y la continuidad operativa también se ven comprometidos.

Impacto en el consumo de energía El espesor de la pared influye en la carga del equipo de perforación y en la continuidad de las operaciones, factores que afectan el uso de energía.

Paredes más gruesas: Las varillas más pesadas requieren mayor potencia para girar y avanzar, lo que aumenta el consumo de energía. Una mayor masa e inercia también incrementan el gasto de energía durante los ciclos de arranque/parada y las condiciones transitorias.

Paredes más delgadas: Las varillas más ligeras suelen reducir la demanda de potencia de funcionamiento, lo que ofrece un ahorro energético teórico. Sin embargo, en la práctica, la mayor incidencia de deformaciones o daños con varillas delgadas puede provocar paradas y sustituciones frecuentes; los consiguientes arranques e interrupciones operativas repetidas generan un uso ineficiente de la energía que puede contrarrestar las ventajas del peso ligero.

Conclusión y guía de optimización. No existe un espesor de pared universalmente óptimo. La selección debe equilibrar las condiciones de la formación, la precisión de perforación requerida, la eficiencia de producción y el presupuesto. Los enfoques prácticos para la optimización incluyen:

Adapte el espesor a la formación y la tarea: utilice varillas más gruesas y de mayor resistencia para estratos duros, abrasivos o impredecibles; utilice varillas más livianas donde las formaciones son blandas y predominan las limitaciones de manejo o energía.

Mejore la calidad del material y de la fabricación: seleccione aleaciones de mayor resistencia o aceros tratados térmicamente y garantice una concentricidad estricta y un control dimensional para permitir un menor espesor de pared sin sacrificar el rendimiento.

Preserve la capacidad de descarga: diseñe diámetros internos y puertos de descarga para mantener un transporte de recortes suficiente al elegir paredes más gruesas; ajuste la presión y el flujo de descarga en consecuencia.

Reducir las penalizaciones por arranque y parada: planifique las operaciones y el mantenimiento para minimizar las paradas innecesarias; utilice inspecciones sólidas y mantenimiento predictivo para evitar fallas repentinas.

Utilice medidas auxiliares: centralizadores, estabilizadores y una selección adecuada de brocas pueden compensar la rigidez reducida; la protección contra la corrosión y la abrasión (recubrimientos, revestimientos internos) prolonga la vida útil de las varillas más delgadas.

Implemente una inspección y un seguimiento estrictos: el seguimiento con números de serie, las pruebas no destructivas regulares y el monitoreo de condiciones ayudan a detectar defectos de concentricidad, desgaste interno o problemas de lubricación de manera temprana.

Al sopesar estas compensaciones y aplicar medidas específicas, los operadores pueden seleccionar un espesor de pared que logre el equilibrio deseado entre seguridad, precisión, eficiencia y costo para su contexto de perforación específico.